모든 부품 선정을 마치고 기다리다보니

수능이 끝났구요.

그 사이에 직구로 구입한 몇몇 부품이 도착하기도 했습니다.

누락된 것도 있었구요.

어쨌든 짐벌 제작을 위한 모든 준비가 완료된 상태입니다.

이제 시작할 수 있을 것 같습니다.

계획을 좀 짜봤습니다

1. 알루미늄 뼈대 가공,

2. 스트레이트 조인트 제작

3. 1차 조립_모터&IMU

4. 중심 잡기

5. pid 튜닝

6. 손잡이제작

7. 전원시스템 제작

8. 조종파트 제작_콕핏

9. 짐벌파트와 조종파트 결합-끝

사실 말이 쉽지 고생길 훤히 열린겁니다ㅠㅠ

전 왜 이짓을 시작했을까요... 하면서도 알루미늄을 깎았습니다.

알루미늄을 가공하는 데는 여러가지 방법이 있었습니다.

그리고 그 여러가지 방법을 적절히 골라 사용하는 것이 중요했습니다.

사실 CNC가공을 맡기는게 가장 속은 편합니다만...

되게 비쌉니다. 전 깔끔하게 직접 자르고 깎는걸로 갔죠.

-------

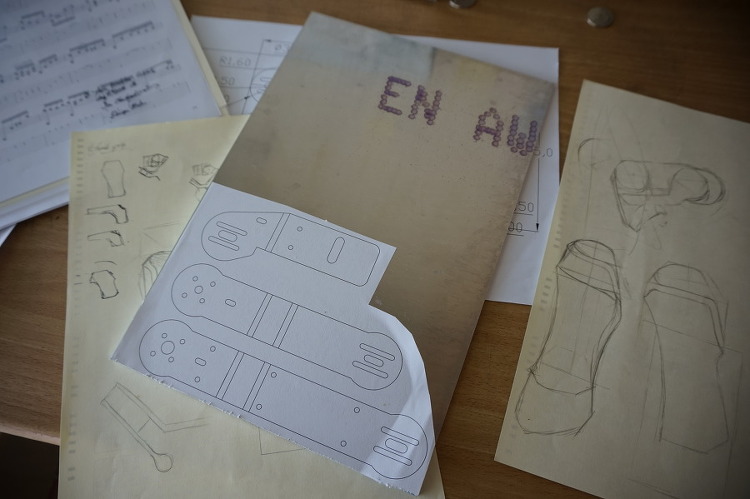

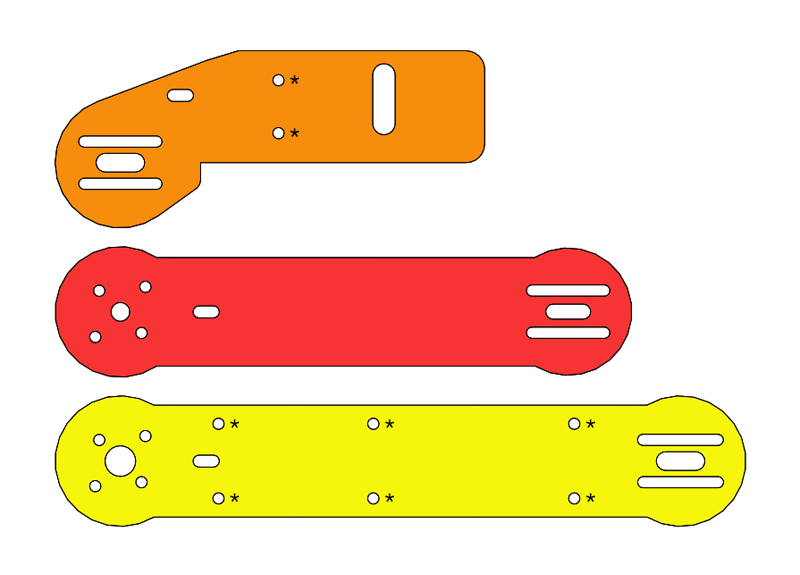

일단 도면을 봅시다

이렇게 생겼습니다.

밀링을 이용할 예정인데, 정확한 가공을 위해 도면을 1:1 축척으로

프린트해서 알루미늄 판에 붙여줍니다.

밀링을 이용해서 외곽선을 따고 그 외 부수적인 구멍도 가공합니다.

가공을 위해 엔드밀을 갖다댄 순간 전 후회하기 시작했습니다.

원활한 절삭을 위해 태핑유를 좀 뿌려줘야하는데,

엔드밀로 가야할 태핑유를 종이가 다 먹는것이었습니다.

그러면서 딱풀로 붙인 종이의 접착력도 약해져 사진처럼 떨어지는 경우가 생기기도 했구요.

그래도 아마추어인 제가 정확하게 가공하는 방법은

저렇게 종이를 쇠에 붙이는 것밖에 없었습니다..

후엔 딱풀을 엄청 두껍게 칠하고 종이를 붙인 후 바싹 말려

떨어질 일이 없도록 했습니다.

태핑유를 먹던 종이도 태핑유에 절여지니까

더이상 태핑유를 먹는 현상도 없어졌구요

아 그리고 외곽선을 따고나서 생각해보니

3mm 엔드밀이 필요했습니다.

제 집에 3mm 엔드밀이 없어서 눈물을 머금고 구입했습니다.

(내 이럴줄 알았어...3mm 엔드밀 7000원...주륵)

끝의 원부분은 밀링으로 따는데도 한계가 있어 그라인더로 처리했습니다.

알루미늄을 절단하는데는 디스크그라인더만한게 없더라구요..ㅎ

핸드그라인더로 간단히 거친 면만 정리한 후

알루미늄을 도면에 따라 휘어줍니다.

알루미늄 휘는 건 그리 어렵지 않습니다만..

약간의 망치질을 좀 해줘야합니다. 근성을 가지고

가장 쉬운 방법중의 하나는

산소절단기(산소+프로판)으로 녹여서 휘어주는겁니다.

(쉬운거 맞아?)

하지만 강성에 영향을 미칠지 모른다는 생각에

그냥 가스 토치로 적절히 구워주면서

잘 익었다 싶었을 때쯤 망치로 두들깁니다.

망치질을 하고나니 망치자국과 함께

휘어진 부분에서 크랙이 생겼네요.

어쩔 수 없습니다. 나중에 사포질해야죠.

어느정도 형태가 나오는군요. 좋습니다.

집에 있는 밀링은 사실 안쓰는거 주워와서 안쓰는(...) 상황이라

어디 선반같은데 올려져있지 않았습니다.

쭈그려앉아서 베드를 움직여야했죠.

밀링은 처음 다뤄봐서 이것저것 만지면서 하다보니

9시간이 흘러가더라구요.

뭐하는짓인지 정말로 저도 모르겠습니다.

담엔 스트레이트 조인트를 제작해보겠습니다.

Nov 19, 2016